Статьи

Очистка сточных вод. Сточные воды гальванических производств

Гальванические покрытия применяются практически во всех отраслях промышленности: машиностроении, приборостроении, производстве печатных плат и т.д. Несмотря на существенные различия в технологии обработки поверхности различных изделий, все они создают в процессе эксплуатации сточные воды сложного состава, которые, при недостаточной степени очистки, являются источниками загрязнения водной среды. Основным токсичным загрязнителем сточных вод гальванического производства являются тяжелые металлы, в том числе соединения хрома (VI), в редких случаях кадмий и свинец. Кроме того, подобные стоки содержат кислоты и щёлочи, некоторые производства, особенно военно-промышленного комплекса, продолжают использовать высокотоксичные цианистые соединения.

Собственно, в технологии нанесения гальванических покрытий образуются два типа стоков: промывные воды и концентрированные отработанные растворы.

Ежегодно в России, для промывки изделий в процессах нанесения гальванических покрытий образуется 600 000 – 700 000 м3 чистой воды, которая в процессе промывных операций загрязняется тяжёлыми металлами, например, по оценкам из рабочих ванн в промывную воду ежегодно попадает до 3500 тонн цинка, 2000-2500 тонн никеля и до 2500 тонн меди, тысячи тонн других металлов, минеральных кислот и щелочей.

Концентрированные растворы основных рабочих ванн гальванического производства также периодически попадают в сточные воды, так как в процессе работы в ваннах накапливаются посторонние примеси – органические и неорганические компоненты, нарушаются соотношения основных компонентов в гальванических ваннах, всё это приводит к невозможности восстановления их работоспособности и необходимости слива на очистные сооружения. Сбросы отработанных растворов по объёму составляют 0,2-0,5% от общего количества стоков гальванических производств, однако в силу их высокой концентрации, они содержат до 70% сбрасываемых загрязнений. Концентрированные отработанные растворы, как правило, сбрасываются залпом, что приводит к нарушению технологии очистки и потере ценных компонентов.

Многие предприятия использующие процессы гальванического нанесения покрытий, до сих пор используют старые и уже не эффективные процессы очистки, а подчас и не имеют очистных сооружений вовсе, что приводит к попаданию неочищенных и недостаточно очищенных сточных вод в природные водоёмы. Попадание подобных стоков наносит непоправимый ущерб окружающей природной среде.

Вопросы предотвращения загрязнения водоёмов сточными водами тесно связаны с сокращением потребления воды на технологические нужды производства и соответственно сокращению сброса сточных вод. Один из наиболее рациональных способов для достижения этой цели – использование очищенных сточных вод в обороте. Руководствуясь экономическими и экологическими соображениями можно организовать замкнутый водооборот гальванического производства с возвратом до 85-95%.

Существующие методы очистки сточных вод гальванического производства подробно изучены и представлены в литературных источниках. На основе данных методов внедряются комплексные технологии, производится различное оборудование для очистных сооружений. В данной статье, мы остановимся на технологии используемой нашей компанией в процессах очистки гальванических стоков.

В качестве примера возьмём предприятие использующее полный комплекс гальванических процессов, на котором образуются несколько видов стоков:

1. Кислые сточные воды.

-

Образуются при промывке после операций декапирования и травления, содержат в основном соляную, серную, реже азотную и фосфорную кислоты, соли железа и других металлов, подлежащих травлению. Обладают высокой коррозионной активностью. Содержат некоторое кол-во взвешенных веществ.

-

Кислые концентраты, это на 50-80% отработанные растворы с содержанием свободной кислоты 20-50% по отношению к исходному. Растворы декапирования, более разбавлены чем травления, сбрасываются в концентрациях почти равных исходным. Концентрированные сточные воды могут содержать до 20 г/л взвесей.

-

К кислым стокам относятся растворы меднения, цинкования, никелирования.

2. Щелочные сточные воды (рН = 9-11)

-

Включают промывные воды после обезжиривания, мойки, щелочных гальванопокрытий (например, цинкования), содержат 50-150 мг/л масел и нефтепродуктов (после операций обезжиривания).

-

Концентрированные стоки образуются при смене концентрированных обезжиривающих растворов и имеют следующий примерный состав: NaOH – 20-30 г/л, Na2CO3 – 10-30 г/л, Na3PO4 – 20-30 г/л, Na2SiO3 – 1-2 г/л, масла и нефтепродукты – до 1 г/л, ВВ – 10-20 г/л.

3. Цианистые сточные воды (рН = 8-11)

-

Промывные после гальванопокрытий из цианистых ванн (цинкование, меднение, кадмирование, осветление медных деталей после снятия никеля и хрома) содержат 50-100 мг/л комплексных цианидов тяжёлых металлов.

-

Содержат различное кол-во ВВ в зависимости от рН, т.к. комплексные цианиды тяжёлых металлов (особенно цинка) склонны к образованию нерастворимых соединений при понижении рН до 8-9.

-

Цианистый сток нельзя смешивать с кислым стоком, т.к. образуются высокотоксичные соединения, в том числе синильная кислота.

-

Стоки мало агрессивны и склонны к образованию отложений на стенках труб и резервуаров.

4. Хромсодержащие сточные воды (рН = 4-5)

-

Промывные после хромирования, хроматирования, осветления, окраски алюминия и травления содержит 10-100 мг/л Cr(VI) и 1-15 мг/л других металлов.

-

Обладает корродирующим действием, пассивирует сталь, усиленно действует на места сварки, содержащие инородные включения.

-

Хромовый ангидрид концентрированных стоков (10-300 г/л хрома (VI)), весьма летуч, особенно при повышенной температуре.

В результате анализа объёмов и составов сточных вод, наше предприятие разработало следующую технологию очистки с использованием как передовых так и традиционных методов очистки.

Описание технологического процесса.

Восстановление хрома (VI) до хрома (III).

Использование в гальваническом производстве шестивалентного хрома вызывает необходимость выделения данного стока в отдельный поток и его предварительную обработку с целью восстановления токсичного хрома (VI) до хрома (III).

Сточная вода содержащая хром (VI) обрабатывается отдельно от остальных сточных вод в две стадии. Во-первых, восстановление шестивалентного хрома до трёхвалентного сульфатом двухвалентного железа или другими восстановителями. Во-вторых, смешение данного потока с остальными сточными водами, перевод трехвалентного хрома в нерастворимые гидроксиды и его совместное выделение с другими тяжёлыми металлами в отстойнике, оснащенном тонкослойными модулями.

В качестве основного метода восстановления хрома (VI) используется метод где в качестве реагента восстановителя используются соли железа (II) в частности довольно дешёвый сульфат двухвалентного железа.

Преимуществами использования сульфата железа являются: независимость скорости восстановления хрома (VI) до хрома (III) от величины рН, что позволяет избавиться от узла дозировки серной кислоты. В случае использования в качестве восстановителей хрома (VI) сульфитных реагентов процесс собственно восстановления идёт в кислой среде при рН 2.0-2.5, что подчас требует подкисления исходного стока. Сульфат железа (II) после восстановления хрома даёт в растворах гидроксид железа (III), который является хорошим коагулянтом, что позволяет эффективно удалять из раствора загрязнения органического характера, получать воду с меньшей мутностью и цветностью. Так же в данном случае нет необходимости в отдельном узле дозировки коагулянта.

Недостатком использования данного реагента, является образования относительно большого количества осадка, который требует обезвоживания и последующей утилизации.

Узел дозировки сульфата железа представляет собой две ёмкости: растворную и расходную. Растворная ёмкость оборудована, как правило, бункером и шнековым питателем, а также мешалкой, что позволяет в автоматическом режиме приготавливать 10% раствор сульфата железа, без вмешательства оператора (оператор лишь контролирует наличие достаточного количества сухого сульфата железа в бункере). Расходная ёмкость, так же оборудована мешалкой и установленными на неё насосами-дозаторами, обычно это рабочий и резервные насосы. Подача готового раствора из растворной в расходную ёмкость может происходить как самотёком в случае возможности организации высотной схемы взаимного расположения емкостей, так и с использованием кислотостойкого центробежного насоса.

Исходный хромсодержащий сток после промывных операций, собирается в резервуаре-усреднителе и далее химически стойким, как правило, мембранным насосом перекачивается в реактор восстановления хрома. Для предотвращения выпадения взвесей непосредственно в усреднителе организована система барботажа, подача воздуха осуществляется воздуходувкой или от заводской системы распределения сжатого воздуха.

Реактор восстановления хрома, производимые и используемые нашей компанией, представляет собой прямоугольную в плане ёмкость разделённую на три секции: в первой секции установлена высокоскоростная мешалка, сюда происходит подача исходной сточной воды и раствора сульфата железа (II) и основное предназначение данной секции – это смешение потоков исходной воды и реагента-восстановителя; вторая и третья секции, это секции равного объёма с установленными в них низкоскоростными мешалками, назначение данных секций – создать условия для протекания реакции восстановления хрома. Процесс восстановления хрома (VI) протекает непосредственно в реакторе, рассчитанном на время пребывания 25-30 минут. В результате процесса восстановления хром (VI) полностью восстанавливается до хрома (III), который может быть выделен в виде гидроксида металла в составе кислотно-щелочного стока совместно с другими тяжёлыми металлами.

После завершения процесса восстановления хрома сточная вода самотёком или при использовании насоса перетекает в усреднитель кислотно-щелочных стоков и далее происходит совместная очистка сточных вод от тяжёлых металлов.

Очистка кислотно-щелочного стока.

Исходный сток с производственных процессов направляется в резервуар-усреднитель кислотно-щелочных стоков, сюда же поступает и сточная вода после процесса восстановления хрома, в усреднителе происходит взаимная нейтрализация кислот и щелочей, смешивание сточных вод с различных производств и соответственно усреднение стока по составу, что позволяет подавать на очистные сооружения сток стабильного состава без пиковых концентраций загрязняющих компонентов.

Усреднители могут конструктивно выполняться совершенно различной формы и с использованием разнообразных материалов, основное требование к которым, это химическая стойкость к весьма агрессивной сточной воде гальванического производства. Наша компания обычно предлагает резервуары-усреднители, которые представляет собой цилиндрический горизонтальный резервуар, объёмом 10-100 м3. Предназначен для смешения концентрированных стоков и промывных вод, и последующей подачи стоков насосами на операцию нейтрализации и выделения тяжёлых металлов в виде гидроокисей. Для перемешивания стоков и предотвращения выпадения осадка в усреднителе, предусмотрено перемешивание воздухом, для чего устанавливаются воздуходувки. В усреднитель так же поступают хромсодержащие сточные воды после процесса восстановления шестивалентного хрома и цианистые стоки после обезвреживания, где и происходит их взаимное смешение и усреднение.

Сущность метода реагентного выделения металлов в виде гидроокисей заключается в том, что при добавлении гидроокиси натрия NaOH (или в редких случаях извести) и увеличения рН до 9,0 – 11,0 происходит химическая реакция следующего вида:

MeSO4 + NaOH= ME(OH)2↓ + Na2SO4, где

Me – обозначение металлов, какими являются: медь (II), никель (II), железо (II), цинк (II) и некоторые другие, аналогичная реакция проходит с железом (III) и хромом (III).

В результате этой реакции образуются нерастворимые гидроксиды металлов, которые выпадают в осадок, железо в результате окисления переходит из двухвалентной формы в трехвалентную и выпадает в осадок уже в виде гидроокиси трехвалентного железа.

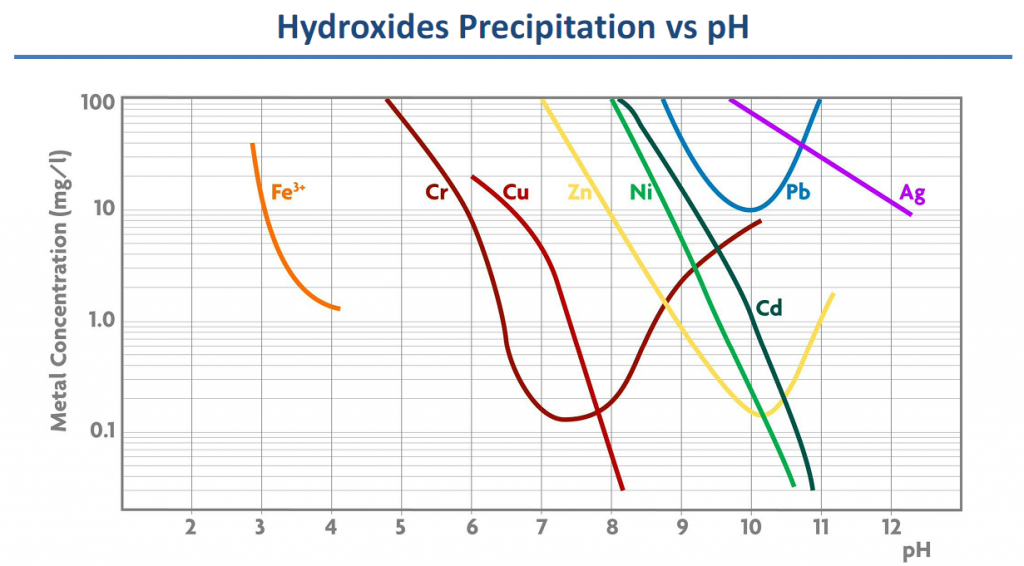

Оптимальная рН выбирается исходя из значений рН образования тех или иных гидроксидов металлов.

Теоретические значения рН при которых наблюдается минимальная растворимость по гидроокисям тяжёлых металлов:

- Хром (III) рН - 7÷7,5 начало растворения – 8,5

- Медь рН – более 8,2

- Цинк рН – 8,5÷10,0 начало растворения – 10,5÷11,0

- Никель рН – более 10,0 начало растворения – 12

- Кадмий рН – более 11,0

Изменение растворимости гидроксидов металлов в зависимости от рН хорошо иллюстрируют следующие графики:

Реакция нейтрализации происходит в отдельном реакторе-нейтрализаторе. Реактор представляет собой прямоугольную в плане ёмкость разделённую на три секции: в первой секции установлена высокоскоростная мешалка, сюда происходит подача исходной сточной воды и раствора едкого натра и основное предназначение данной секции – это смешение потоков исходной воды и щёлочи, в данной секции так же установлен датчик рН для контроля достижения требуемой величины рН; вторая и третья секции, это секции равного объёма с установленными в них низкоскоростными мешалками, назначение данных секций – создать условия для протекания реакции нейтрализации и образования крупных устойчивых хлопьев гидроксидов металлов.

В технологии нашей компании в основном в качестве щелочного реагента используется едкий натр (NaOH), так как для создания, замкнутого водооборота на финишных стадиях очистки используется обратный осмос, что исключает возможность использования кальциевых реагентов, так как карбонаты и сульфаты кальция дают на поверхности мембраны плотные осадки.

Раствор едкого натра массовой концентрацией 40-45%, дозируется из отдельной расходной ёмкости, установленной в щёлочестойком полипропиленовом поддоне. Мы рекомендуем использовать готовый реагент в виде 40-45% раствора.

После процесса нейтрализации наблюдаются следующие типичные концентрации достижимые при выделении в виде гидроксидов (обработка стока кальцинированной содой или каустиком, известью):

|

Кадмий |

0,3-0,5 мг/л |

|

Хром (III) |

0,2-0,5 |

|

Медь |

0,5-1,0 |

|

Железо |

0,1-0,5 |

|

Никель |

0,2-0,5 |

|

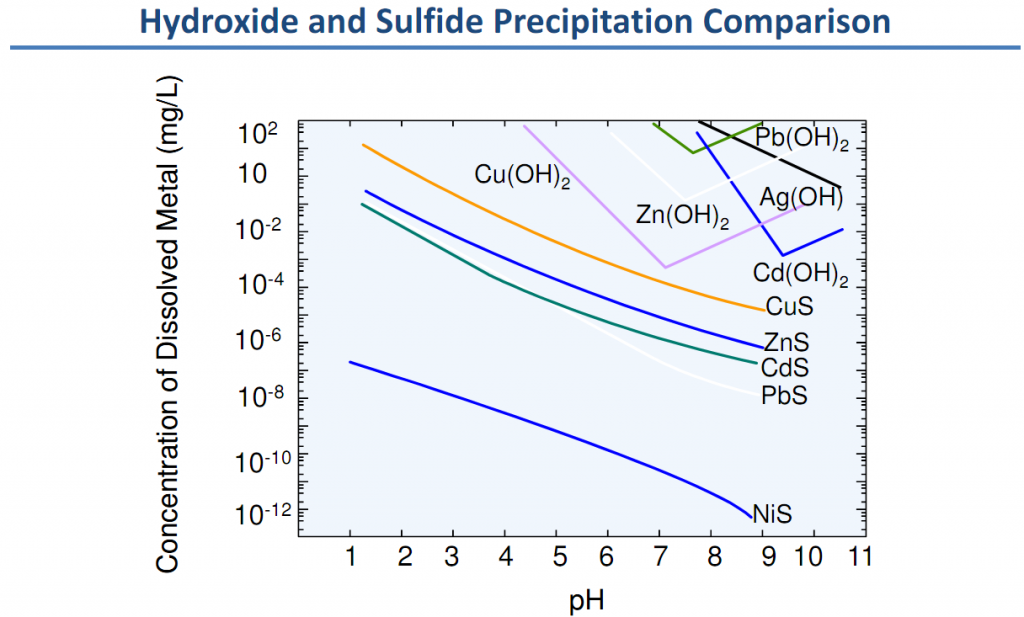

Цинк |

0,2-1,0 |

Как видно из таблицы, остаточные концентрации металлов превышают требования ПДК российского законодательства и соответственно сток должен подвергаться дополнительной обработке. В качестве такой дополнительной обработки можно использовать специальные реагенты, дающие осадки с существенно меньшей растворимостью, чем остаточная растворимость гидроксидов металлов. Это, например, высаждение металлов в виде малорастворимых соединений дитиокарбоматом или сульфидом, а также органосульфидными реагентами.

Например, после предварительных этапов сток поступает на обработку специальным реагентом, например, HydroMet Alpha ME/X7, позволяющим получить нерастворимые органосульфидные комплексы (которые удаляются далее коагуляцией и последующей механической фильтрацией) с существенно более низкой растворимостью по сравнению с гидроксидами и карбонатами тяжёлых металлов, что позволяет получить значительно меньшие остаточные концентрации тяжёлых металлов в очищенной воде.

Следующий график иллюстрирует растворимость сульфидных соединений металлов в зависимости от рН:

Из графика совершенно чётко видно, что растворимость сульфидных соединений металлов в большинстве случаев существенно ниже растворимости соответствующих гидроксидов, что и определяет возможность их использования.

Тонкослойное отстаивание.

После операции нейтрализации и образования взвеси гидроксидов металлов осветлённая вода самотёком перетекает в камеру хлопьеобразования и далее на стадию тонкослойного отстаивания или в некоторых случаях флотации, вода с концентрацией взвешенных веществ 100-1000 мг/л и реже больше отстаивается с целью получения осветлённой сточной воды с концентрацией взвесей до 1-20мг/л.

Для укрупнения и последующего эффективного отделения образовавшихся хлопьев коагулянта необходима дозировка анионного флокулянта. Дозировка флокулянта осуществляется насосом – дозатором из расходной емкости флокулянта, доза флокулянта в большинстве случаев составляет – 1,0-3,0 мг/л. Оптимальная доза флокулянта определяется в процессе пробного флокулирования при проведении пуско-наладочных работ. В растворно-расходных ёмкостях происходит растворение суточного количества флокулянта (готовиться 0,1-0,5% раствор) и дальнейшее его дозирование насосами-дозаторами непосредственно в поток сточной воды.

После дозировки флокулянта сточная вода поступает на стадию хлопьеобразования и далее отстаивание. Камера хлопьеобразования необходима для образования крупных, прочных быстрооседающих хлопьев гидроксидов металлов, для интенсификации процесса хлопьеобразования применяется механическое перемешивание. Общее время пребывания сточной воды в каждой камере, примерно 10-15 минут. Сточная вода с сформировавшимися хлопьями гидроксидов металлов из камеры хлопьеобразования самотёком переливается в тонкослойный отстойник.

Далее сточная вода перетекает в тонкослойный отстойник, представляющий собой в общем случае резервуар, оснащенный модулями различных конструкций с близко расположенными друг к другу полками (50 – 150мм), что при столь малой глубине осаждения позволяет значительно сократить время осветления.

Тонкослойный отстойник для осветления сточных вод после реагентной обработки, представляет собой стальную сварную емкость, установленную вертикально на раму, выполненную из профиля. Отстойник снабжен тонкослойными элементами (сотоблоками), где процессы осаждения частиц протекают в слоях небольшой высоты. Ввод исходной воды в зону отстаивания организуется снизу. Далее поток осветляемой воды из нижней части направляется вверх в зону с тонкослойными модулями и затем осветленная вода переливается в промежуточную ёмкость осветлённой воды. Сотоблоки представляют собой ячеистую конструкцию с высотой зоны отстаивания 50-150 мм и углом наклона сотоблоков к горизонту 45-60о. Образующийся осадок сползает с наклонных полок в нижнюю коническую часть отстойника.

Тонкослойный отстойник. Вид сверху.

Периодичность вывода шлама определяется в процессе пусконаладочных работ и в зависимости от количества взвешенных веществ на входе в отстойник может составлять от 3 раз в смену до 1 раза в сутки. Как правило в отстойниках нашей компании процедура вывода осадка автоматизирована. Шлам с отстойника собирается в промежуточной ёмкости далее пневматическим мембранным насосом или винтовым насосом подаётся на обезвоживание.

Для обезвоживания шлама с влажностью 98-99,5% после отстаивания и флотошлама после процесса флотации (в случае использования данного процесса в технологии очистки) используются камерные фильтр-пресса, позволяющие получать осадки с влажностью 50-70%. Для установок небольшой производительности для обезвоживания используются установки мешкового обезвоживания.

Технология использования мешкового обезвоживания следующая: обезвоживаемый осадок с помощью шламового насоса из сборника шлама, подается в распределительный коллектор шлама, расположенный в верхней части установки обезвоживания, откуда самотеком поступает в мешки из нетканого материала, закрепленные специальными зажимами на горловинах распределительных коллекторов. Каждый мешок помещен во вспомогательную стальную конструкцию, обеспечивающую дополнительную фиксацию мешка. В процессе заполнения объема мешка шламом начинается обезвоживание за счет естественной фильтрации воды через нетканый материал. Мешки с осадком транспортируются от установки с помощью специальной тележки и складируются на поддоне на открытом воздухе и некоторое время выдерживаются для более полного удаления влаги. После этого осадок продолжает уменьшаться в объеме благодаря естественному испарению или вымерзанию.

Габаритные размеры отстойника и узла обезвоживания осадка определяются расчётом в процессе разработки технологии и проектирования.

Правильно рассчитанные и конструктивно выполненные тонкослойные отстойники позволяют получить воду с очень низкой мутностью и содержанием взвесей, однако перед этапом обратного осмоса в любом случае требуется дополнительные ступени фильтрации на насыпных механических фильтрах, а в некоторых случаях и использование процесса сорбции на активированных углях.

Механическая фильтрация на насыпных фильтрах, сорбционная очистка.

Осветленная вода с тонкослойного отстойника из промежуточной ёмкости центробежным насосом подаётся на механический насыпной фильтр, где происходит окончательное осветление исходной воды от взвесей, мелких хлопьев гидроксидов металлов и нерастворимых комплексных соединений металлов с органосульфидным реагентом (в случае его использования).

В рабочем режиме вода подается в верхнюю часть фильтра и движется с линейной скоростью ≈ 5,0-8,0 м/ч. По мере накопления загрязнений в толще фильтрующий загрузки гидравлическое сопротивление фильтра увеличивается, растёт перепад давления на фильтре, ухудшается качество фильтрата, что требует восстановления фильтрующей способности слоя, для чего проводится обратноточная промывка фильтра. Промывная вода возвращается в голову очистных сооружений, наиболее приемлемый вариант это – усреднитель кислотно-щелочных стоков.

Вода, прошедшая механическую очистку на фильтрах вертикальных осветлительных поступает на стадию сорбционной очистки на фильтрах угольных, где путём сорбционной очистки на активированном угле, сорбируются органические загрязнения, в том числе поверхностно-активные вещества и низкомолекулярная органика и частично могут удаляться некоторые ионы тяжёлых металлов.

Конструктивно фильтры угольные и механические насыпные вертикальные, как правило, аналогичны и различаются лишь загрузкой. Фильтры оснащаются системой управления, которая переключает соответствующий фильтр из рабочего режима в режим промывки в соответствии с заданной программой.

Селективные ионообменные смолы.

После реагентного удаления тяжёлых металлов в виде гидроокисей в сточной воде всё равно остаются небольшие остаточные концентрации металлов, о чём упоминалось выше. Дополнительным методом получения очищенной сточной воды с низким содержанием тяжёлых металлов, является использование специальных селективных к тяжёлым металлам ионообменных смол. Метод может применяться как альтернатива использования органосульфидных и других специальных реагентов или как полицейский фильтр для предотвращения проскока тяжёлых металлов в очищенную воду.

В подобной технологии очистки сточной воды возможно использовать, например, смолу Lewatit TP207 (Германия), содержащую слабокислотные хелатообразующие группы иминодиацетатов, имеющую выраженную селективность по отношению к тяжёлым и переходным металлам. Она поглощает, в результате ионного обмена, тяжёлые металлы в форме катионов, преимущественно из слабокислотных, нейтральных и слабощелочных растворов.

Устойчивость сформировавшихся в результате ионного обмена комплексных соединений тяжёлых металлов изменяется в следующем ряду:

Cu2+>Ni2+>Zn2+>Co2+>Fe2+>Mn2+>Ca2+>Mg2+>Na+

Lewatit TP207 адсорбирует так же и ионы Cr3+ и Fe3+.

Устойчивость комплексных соединений металл-иминодиацетат характеризуется значением DpH. Значение DpH показывает тот водородный показатель, при котором начинается десорбция иона металла из ионообменной смолы. Это значение для различных металлов разное и на практике означает, что рН сточной воды на входе в ионный обмен должно быть как минимум на 2 единицы больше значения DpH удаляемого металла.

Значение DpH для ионов различных металлов.

|

Ион металла |

Формула |

DpH |

|

Медь |

Cu2+ |

1.0 |

|

Никель |

Ni2+ |

2.1 |

|

Цинк |

Zn2+ |

2.5 |

|

Кобальт |

Co2+ |

2.55 |

|

Железо (II) |

Fe2+ |

3.0 |

|

Кальций |

Ca2+ |

4.4 |

|

Магний |

Mg2+ |

4.6 |

Аппаратурное оформление процесса включает в себя две последовательные фильтровальные колонны одного типоразмера, загруженные ионообменной смолой. Предварительно осветлённая сточная вода, после фильтра сорбционного угольного поступает на фильтр ионообменный противоточный. В процессе фильтрации исходной сточной воды через слой смолы, происходит ионный обмен ионов тяжёлых металлов на эквивалентное количество ионов натрия. По мере исчерпания сорбционной ёмкости необходимо провести регенерацию смолы. Критерием начала регенерации является резкое увеличение концентрации тяжёлых металлов на выходе из ионообменного фильтра. Процесс регенерации включает в себя 2 этапа: 1-й этап – обработка смолы раствором соляной кислоты, чтобы десорбировать из смолы ионы тяжелых металлов и 2-ой этап заключается в кондиционировании смолы раствором гидроокиси натрия с целью перевода части функциональных групп в Na+-форму, между этапами необходимо проводить промывки ионообменной смолы от регенерирующих растворов.

Элюат, образующийся после регенерации ионообменной смолы, собирается в промежуточной ёмкости и затем постепенно перекачивается насосом-дозатором на вход очистных сооружений – в усреднитель кислотно-щелочного стока.

В качестве примера, технологические параметры работы фильтра для одного из объектов, где реализована подобная технология:

-

скорость потока воды в рабочем режиме – 8,5-9,0 м/час;

-

скорость потока в режиме обратной промывки – 10 м/час;

-

межрегенерационный период – примерно 800-900 часов непрерывной работы.

Стоки прошедшие вышеописанные этапы очистки, как правило могут сбрасываться в городскую канализационную систему. Если цель разработки технологии – создание замкнутого водооборота, то в этом случае требуется применение мембранных технологий, а именно обратноосмотического разделения. Завершающим этапом в данном случае, как правило, является использование процесса выпарки (процесс вакуумного выпаривания) с получением «сухих» солей. При организации такой схемы возможен возврат до 90-95% воды в производство на приготовление новых рабочих растворов и на промывные операции.