Насосные установки в пищевой промышленности: требования, стандарты и ключевые особенности

Рисунок 1. Производственный цех

Насосные установки в пищевой промышленности предназначены для транспортировки жидких, вязких и пастообразных продуктов. Применяются на всех этапах производства — от перекачки сырья до розлива готовой продукции. Основные направления использования включают молочную, мясную, кондитерскую, алкогольную и безалкогольную отрасли. К пищевым насосам предъявляются строгие санитарно-гигиенические нормы. Материалы контактных частей должны быть инертными, устойчивыми к агрессивным средам и соответствовать стандартам.

Роль насосных установок в пищевой отрасли

Для пищевой промышленности компания МФМК производит насосные станции, предназначенные для перекачивания воды, использующейся как в технологических процессах производства так и для собственных нужд предприятия. Однако в данном материале мы хотели бы познакомить вас со всеми возможными применениями насосных станций на пищевых производствах.

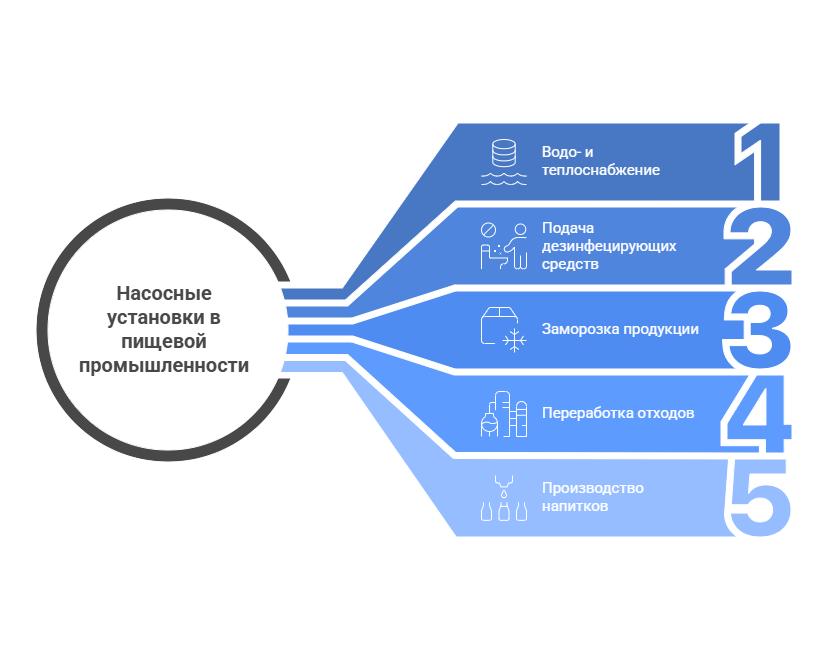

Рисунок 2. Применение насосных установок в пищевой отрасли

Насосные установки востребованы при производстве продуктов питания. Они отвечают за непрерывность технологических процессов и соответствие санитарным нормам.

Направления, где применяются насосные установки:

- Водо- и теплоснабжение. Насосные станции обеспечивают подачу воды для технологических нужд и отопления помещений.

- Соблюдение санитарно-гигиенических требований при производстве продуктов питания. Насосы обеспечивают подачу воды и дезинфицирующих средств для регулярной очистки компонентов и рабочих поверхностей. Создают необходимое давление для мойки и дезинфекции.

- Заморозка продукции. Работа морозильных установок, холодильных камер и генераторов льда невозможна без применения специального оснащения. Оно отвечает за поддержание циркуляции хладагента, который отвечает за сохранение заданного температурного режима.

- Переработка отходов. Применяются для перекачки и очистки сточных вод. Они способствуют отводу отходов в системы утилизации или канализации после предварительной обработки.

- Производство напитков. Поддерживает точную дозировку ингредиентов, температурного режима и соблюдение санитарных стандартов. Используется для перекачки и фильтрации жидкостей на различных этапах производства.

Инженерный комплекс применяется в широком спектре отраслей пищевой промышленности для различных целей.

Основные направления:

- Молочная промышленность. Перекачка молока, сливок, сыворотки, дозирование заквасок и ферментов, мойка и дезинфекция — CIP-мойка, транспортировка готовых молочных продуктов (йогурт, кефир, сметана).

- Мясная и рыбная промышленность. Перекачка фарша, рассолов, маринадов, подача воды для охлаждения и мойки, транспортировка отходов производства, откачка сточных вод.

- Производство напитков (алкогольных и безалкогольных). Перекачка соков, сиропов, концентратов, дозирование ингредиентов (ароматизаторы, красители), перекачка пива, вина, ликеров, CIP-мойка, подача воды для производства пара.

- Кондитерская промышленность. Перекачка шоколада, глазури, кремов, дозирование начинок и добавок, подача воды для приготовления сиропов и карамели, CIP-мойка.

- Производство растительного масла. Перекачка масла, экстрактов, подача воды для очистки и рафинации, транспортировка отходов производства.

- Производство хлебобулочных изделий. Перекачка жидкого теста, заквасок, подача воды для замеса теста, CIP-мойка.

- Производство полуфабрикатов и готовых блюд. Перекачка ингредиентов, дозирование соусов и приправ, подача воды для охлаждения и мойки, транспортировка отходов производства.

Насосное оборудование необходимо практически на всех этапах производства продуктов питания. От его правильного выбора зависит результат — качество готовой продукции, которая поступает к потребителю.

Технические и санитарные требования

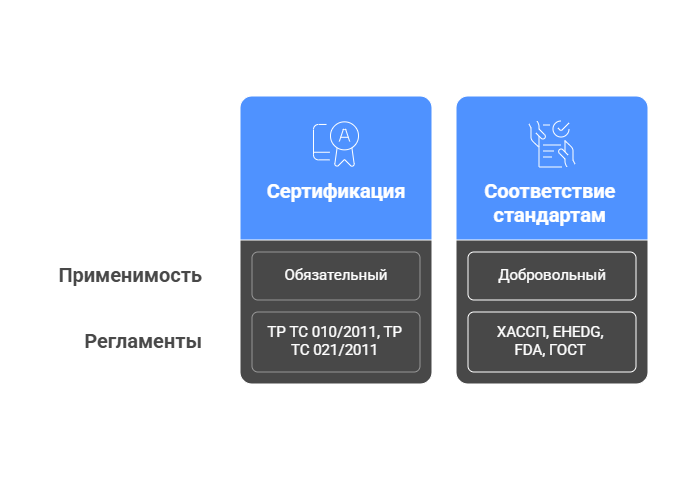

Рисунок 3. Стандартизация и сертификация насосных установок в пищевой промышленности

Насосы, которые контактируют с продуктами, подлежат обязательной сертификации. В Российской Федерации действуют технические регламенты Таможенного союза ТР ТС 010/2011 и ТР ТС 021/2011. Данные стандарты регламентируют безопасность машин и компонентов.

Соответствие ГОСТ и стандартам ХАССП, EHEDG, FDA

Оборудование, которое выпускает компания ООО "ГК МФМК", полностью соответствует таким стандартам в области гигиены и безопасности при производстве продуктов питания, как ХАССП, EHEDG, FDA. Также соответствующим ГОСТам.

Используемые материалы: нержавеющая сталь AISI 304/316L

При производстве агрегатов используется нержавеющая сталь AISI 304/316L. Данный материал одобрен для контакта с пищевыми продуктами. Проявляет высокую коррозионную стойкость, не вступает в химическую реакцию с перекачиваемой средой и не меняет вкусовые характеристики.

Требования к разборности, мойке (CIP/SIP)

Оборудование соответствует требованиям к разборности, мойке (CIP/SIP). Предусмотрена возможность полной разборки для проведения очистки и инспекции со стороны контролирующих органов. Полное отсутствие участков, где могут скапливаться остатки среды, микробы. Возможность полной промывки.

Также предусмотрена возможность мойки (CIP). То есть автоматическая промывка без необходимости разбирать насос. Возможность SIP — паровая стерилизация. Все компоненты выдерживают термоциклирование без деформации и потери свойств.

Устойчивость к агрессивным средам, температурным перепадам

Насосное оборудование выполнено из материалов, которые не деформируются и не разрушаются при контакте с агрессивными средами. Также они выдерживают температурные перепады от 20 до 134 ℃.

Конструктивные особенности насосных установок в пищевой промышленности

Насосные установки, которые рассчитаны на обслуживание предприятий пищевой промышленности, соответствуют строгим санитарным нормам.

Рисунок 4. Насосная установка в цехе пищевого производства

Конструктивные особенности:

- В состав установок входят многоступенчатые вертикальные или консольные горизонтальные насосы. Количество агрегатов варьируется от 1 до 6 единиц в зависимости от технологических требований. Каждый тип подбирается исходя из параметров перекачиваемой среды и условий эксплуатации.

- Запорная и защитная арматура. На входе и выходе каждого насоса монтируются запорные и обратные клапаны. Это позволяет изолировать участки при обслуживании или ремонте. Обратные клапаны предотвращают обратный поток жидкости, снижая гидравлические нагрузки.

- Коллекторы. Входные и выходные коллекторы оснащаются запорной арматурой. Такое решение делает управление потоками более простым. Перекрытие отдельных участков не влияет на работу остальных насосов.

- Мембранный расширительный бак. Мембрана разделяет воздушную и жидкостную камеры. Используются материалы с низкой газопроницаемостью для стабильности работы. Мембрана подлежит замене при износе.

- Основание изготавливается из высокопрочной стали толщиной 4 мм. Для защиты от коррозии наносится специальное покрытие. Каркас отвечает за устойчивость и жесткость всей инженерной системы.

- Шкаф управления. Оснащен функцией автоматического ввода резерва (АВР). Питание осуществляется от двух независимых источников. Это гарантирует бесперебойную работу даже при отключении основного энергоснабжения.

Насосные установки проектируются с учетом повышенных требований к гигиене и надежности.

Разновидности применяемых насосов

В пищевой промышленности используются насосы, которые соответствуют строгим требованиям гигиеничности, коррозионной стойкости и способности работать с вязкими, абразивными или чувствительными к механическим воздействиям продуктами.

Центробежные

Используются для транспортировки жидких и маловязких пищевых продуктов. Отвечают за стабильную подачу сред с минимальным механическим воздействием. Конструкция соответствует строгим санитарно-гигиеническим нормам.

Принцип работы:

- Электродвигатель передает вращение рабочему колесу.

- Лопасти колеса перемещают жидкость от центра к периферии корпуса за счет центробежной силы.

- В зоне нагнетания создается избыточное давление, за счет которого происходит движение продукта в напорный трубопровод.

- Одновременно во всасывающем патрубке формируется зона разрежения. Атмосферное давление вытесняет новую порцию жидкости из приемной емкости в насос.

- Процесс повторяется циклически для непрерывной перекачки.

Корпус и рабочие элементы изготавливаются из нержавеющих сталей марок AISI 304 или AISI 316. Материалы устойчивы к коррозии и агрессивным средам. Для перекачки кислотных или щелочных растворов применяются полимерные покрытия или детали из PTFE. Уплотнения выполняются из EPDM или пищевой резины.

Мембранные

Применяются для транспортировки жидких, вязких и плотных продуктов. Подходят для работы с различными консистенциями, включая среды с твердыми частицами. Основной рабочий элемент насоса гибкая мембрана, совершающая возвратно-поступательные движения. Герметичная конструкция исключает контакт перекачиваемого продукта с подвижными механическими частями.

Принцип работы основан на попеременном изменении объема рабочей камеры. Среди преимуществ — соответствие санитарным нормам за счет отсутствия контакта продукта с смазочными материалами. Также возможность перекачивания абразивных и вязких сред без повреждения структуры, простота обслуживания и очистки, энергоэффективность и долговечность.

Шестеренчатые

Применяются для транспортировки вязких и деликатных продуктов. Конструкция такова, что сохраняет качество и консистенцию транспортируемого продукта.

Преимущества:

- Точность дозирования. Равномерная подача продукта без пульсаций.

- Сохранение структуры продукта. Перекачивание происходит без повреждения частиц. Однородность смесей остается неизменной.

- Работа с высоковязкими средами. Функционирование при вязкости до 5000 сСт и выше. Производительность не снижается даже при повышенных температурах.

- Конструкция позволяет проводить быструю мойку и дезинфекцию. Используются материалы, соответствующие санитарным нормам.

Шестеренчатые насосы изготавливаются согласно со строгими требованиями пищевой отрасли. Их использование гарантирует безопасность продукции.

Винтовые

Специализированные агрегаты для перекачивания вязких, абразивных и неоднородных пищевых продуктов. Эффективны при работе с пастообразными массами, суспензиями и жидкостями, содержащими твердые включения. Конструкция и материалы исполнения соответствуют строгим санитарно-гигиеническим нормам пищевого производства.

Особенности:

- Минимальное механическое воздействие на перекачиваемую среду. Исключается разрушение структуры продукта благодаря низкой скорости сдвига.

- Способность транспортировки смесей с крупными твердыми частицами. Обеспечивается перекачка фарша, фруктовых масс, овощных пюре, ореховой пасты без потери качества.

- Упрощенная процедура очистки. Конструкция предусматривает быструю разборку для проведения мойки и дезинфекции.

Контактные части изготавливаются из нержавеющей стали марки AISI 304 или AISI 316. Допускается применение пищевых полимеров, устойчивых к агрессивным средам. Уплотнения выполняются из EPDM, NBR или PTFE, соответствующих стандартам FDA и EC 1935/2004.

Перистальтические

Предназначены для транспортировки вязких, абразивных и чувствительных к механическим воздействиям сред. Принцип работы основан на последовательном сжатии и разжатии эластичного рукава.

Особенности:

- Конструкция исключает контакт перекачиваемого вещества с подвижными частями насоса. Это снижает риск загрязнения и упрощает санитарную обработку.

- Отсутствие клапанов и узких протоков минимизирует повреждение структуры продукта. Насосы подходят для жидкостей с включениями, эмульсий и паст.

- Замена рукава выполняется быстро, без разборки корпуса.

Перистальтические насосы делятся на два типа – трубочные и шланговые. Первые применяются для малых и средних расходов. Вторые рассчитаны на высокие нагрузки и агрессивные среды.

Энергоэффективность и автоматизация

Насосы подключаются к системам управления производством для повышения эффективности технологических процессов.

Автоматизация отвечает за:

- Контроль работы насосов в режиме реального времени.

- Корректировку параметров работы в зависимости от технологических требований (температура, давление, расход).

- Своевременное обнаружение сбоев, предотвращающее потерю сырья и брак продукции.

Интеграция насосного оборудования с системами автоматизации (SCADA, PLC) в пищевой промышленности

SCADA — программно-аппаратный комплекс для мониторинга и управления промышленными процессами.

В пищевом производстве SCADA решает следующие задачи:

- Отслеживание параметров технологических линий. Например, на предприятиях по переработке молока система фиксирует данные на каждом этапе — от приемки сырья до упаковки.

- Автоматизация дозирования компонентов при изготовлении продуктов (напитки, кондитерские изделия, полуфабрикаты).

- Снижение энергопотребления за счет регулировки работы насосов и вспомогательных компонентов (охлаждение, мойка).

Интеграция насосов с SCADA выполняется через промышленные протоколы (Modbus TCP/IP, OPC UA). Отвечает за передачу данных, удаленное управление и оперативное устранение аварийных ситуаций.

Роль PLC в управлении насосными системами

Программируемые логические контроллеры (PLC) — компонент автоматизации насосных установок.

Функции PLC включают:

- Обработку сигналов от датчиков (расход, давление, уровень, температура).

- Реализацию алгоритмов управления насосами (запуск, остановка, регулировка скорости).

- Формирование команд для частотных преобразователей и устройств плавного пуска.

- Активацию аварийных режимов при отклонении от нормы.

Внедрение SCADA и PLC повышает точность контроля параметров производства, снижает влияния человеческого фактора, способствует минимизации простоев за счет прогнозирования неисправностей.

Использование автоматических систем управления (ПЛК ТИТАН)

Рисунок 5. Программируемые логические контроллеры ТИТАН 1000

Автоматизированные системы управления (АСУ ТП) на базе программируемых логических контроллеров (ПЛК) ТИТАН 1000 помогают в управлении насосными станциями Альфа Stream®. Это расширяет функциональные возможности и снижает эксплуатационные затраты. ПЛК ТИТАН 1000 являются собственной разработкой МФМК. Благодаря накопленному опыту, реализация проектов АСУ ТП для пищевой промышленности на ПЛК ТИТАН является более эффективной, чем типовые отраслевые решения. Этому способствует модульный подход в реализации программного кода ПЛК ТИТАН при программировании технологических процессов пищевой промышленности.

Система поддерживает подключение удаленных датчиков, включая:

- измерители параметров окружающей среды;

- детекторы протечек;

- расходомеры;

- другие контрольно-измерительные приборы.

Среди преимуществ возможность подключения дополнительных узлов без значительных изменений инфраструктуры. Архитектура контроллера поддерживает интеграцию технологий искусственного интеллекта для прогнозной аналитики и оптимизации работы агрегатов.

Основные ошибки при выборе и эксплуатации

В пищевой промышленности гигиена превыше всего. Ошибки в выборе и эксплуатации насосного оборудования влекут за собой снижение эффективности, увеличение издержек и риск загрязнения продукции.

Типичные ошибки:

- Применение центробежных насосов для вязких или сыпучих сред. Эти модели не предназначены для перекачки густых масс или порошкообразных продуктов. Их использование вызывает перегрузку двигателя, перегрев и выход из строя. Для таких задач требуются специализированные устройства — винтовые, мембранные или лопастные.

- Игнорирование свойств перекачиваемой среды. Универсальные насосы, которые не учитывают химическую активность и температурные характеристики продукта, подвержены коррозии и ускоренному износу. Для агрессивных сред необходимы агрегаты из химически стойких материалов.

- Избыточная производительность. Использование высокопроизводительных установок в системе дозирования может нарушить точность подачи. Для работы с вязкими продуктами необходимы дозирующие или перистальтические модели с регулируемым потоком.

- Несоответствие условий эксплуатации. Работа в условиях повышенной влажности, запыленности или температурных перепадов требует установок с соответствующей степенью защиты (IP54 и выше). Пренебрежение этим параметром сокращает срок службы техники.

Корпус и рабочие элементы насоса должны соответствовать перекачиваемой среде. Например, для кислот и щелочей неприменимы чугунные или алюминиевые детали — только химически стойкие сплавы.

Ошибки в эксплуатации:

- Отказ от автоматизации. Ручное управление повышает риск работы «на сухую», перегрузок и несанкционированных остановок. Рекомендуется использовать технические средства с датчиками давления, расхода и защиты от холостого хода.

- Нарушение правил монтажа. Неправильная установка приводит к вибрациям, протечкам и снижению КПД. Оборудование должно размещаться на ровном основании с соблюдением соосности валов и герметичности соединений.

- Использование неоригинальных запасных частей. Применение неоригинальных запасных частей при техническом обслуживании и ремонте может привести к загрязнению продукта и нарушению санитарных норм. Детали, контактирующие с продуктами питания, обязаны соответствовать стандартам FDA или EHEDG. Необходимо использовать только сертифицированные компоненты, соответствующие спецификациям производителя.

Соблюдение рекомендаций по выбору и эксплуатации насосного оборудования гарантирует надежность, безопасность и эффективность технологических процессов.

Заключение

Насосы для пищевой промышленности отвечают за безопасность и гигиеничность производственных процессов. От их правильного выбора зависит не только качество конечной продукции, но и бесперебойность работы предприятия. Современные технологии позволяют использовать специализированные насосы, отвечающие строгим требованиям санитарных норм.

Практический опыт

Сотрудниками ООО "ГК МФМК" была спроектирована и собрана насосная установка, использующаяся для собственных нужд предприятия и в технологии производства сыров. Каждый элемент выполнен из нержавеющей стали марок AISI316 и AISI304. Заказчик выступил ООО "Пречистенский молочный продукт". Российская компания ООО «Пречистенский молочный продукт» - один из ведущих производителей сыров для HoReCa. Производит ассортиментную линейку сыров и пицца-топпингов для дальнейшего использования в сегменте HoReCa, а также сыры Моцарелла, Чеддер, и другую молочную продукцию.