Очистка сточных вод. Сточные воды ТЭЦ

Эксплуатация тепловых электрических станций и теплоцентралей связана с использованием большого количества воды. Основная часть воды (более 90%) расходуется в системах охлаждения различных аппаратов: конденсаторов турбин, масло- и воздухоохладителей, движущихся механизмов и прочее.

Сточной водой является любой поток воды, выводимый из цикла электростанции. Основные сточные воды, образующиеся при работе ТЭЦ и ТЭС следующие (в порядке убывания объёмов стоков):

-

сточные воды как оборотных, так и прямоточных (разомкнутых) систем гидрозолошлакоудаления (ГЗУ) электростанций, работающих на твердом топливе;

-

продувочные воды оборотных систем водоснабжения ТЭС, сбрасываемые постоянно;

-

сточные воды водоподготовительных (ВПУ) установок, сбрасываемые периодически и/или постоянно, в том числе: концентрат обратного осмоса, промывная вода механических фильтров, элюаты после регенерации ионообменных фильтров;

-

продувочные воды паровых котлов, испарителей и паропреобразователей, сбрасываемые постоянно;

-

снеговые и дождевые стоки с территории, содержащие взвешенные частицы различного характера и нефтепродукты (в том числе мазуты);

-

замасленные, загрязненные внешние конденсаты, пригодные после их очистки для питания паровых котлов-испарителей;

-

отработанные моющие кислые и щелочные растворы и отмывочные воды после химических промывок и консервации паровых котлов, конденсаторов, подогревателей и другого оборудования (периодический сток, образующийся обычно в летний период);

В качестве примера, можно привести состав стока современной ТЭЦ, использующей в качестве топлива природный газ.

На ТЭЦ используется следующее энергетическое оборудование:

-

Три турбогенераторные установки (ТГУ) типа ТВМ-Т130 производства компании ТURВОМАСН SA (Швейцария) установленной электрической мощностью 14,4 МВт каждая. ТГУ оборудованы котлами-утилизаторами, предназначенными для производства 19 тонн пара в час.

-

Одним паровым турбогенератором производства Siemens AG (Германия) установленной электрической мощностью 20,8 МВт, с отбором пара на теплофикацию.

-

Для работы в отопительный период, предусмотрена установка двух паровых котлов ОКР-25 паропроизводительностью по 25 тонн в час.

Исходная вода – поверхностная. Характеристики стоков усреднённые, даны на основании обработки статистических данных по химическому составу стоков, некоторые показатели расчётные.

Общий поток исходных сточных вод, поступающих на очистку формируют следующие локальные потоки:

- Сток концентрата обратного осмоса и промывную воду с фильтров механических и сорбционных угольных.

Объём стока – до 16 м3/час из них концентрат обратного осмоса – до 14,5 м3/час.

Сток характеризуется следующим усреднённым составом:

|

Катионы |

мг/л |

Анионы |

мг/л |

Прочее |

||

|

Кальций (Ca2+) |

280 |

Гидрокарбонаты (HCO3-) |

1060 |

Перманганатная окисляемость (П/О) |

13.5 |

мгО2/л |

|

Магний (Mg2+) |

80 |

Хлориды (Cl-) |

775 |

Общая жёсткость (ОЖ) |

20.6 |

мг-экв/л |

|

Медь (Cu2+) |

1.2 |

Сульфаты (SO42-) |

940 |

Щёлочность (Щ) |

17.37 |

мг-экв/л |

|

Алюминий (Al3+) |

0.3 |

Фосфаты (PO43-) |

1.75 |

Кремний (Si) |

26.84 |

мг/л |

|

Железо (Fe3+) |

0.4 |

Нитраты (NO3-) |

2.5 |

Общее солесодержание |

4200 |

мг/л |

|

Аммоний ион (NH4+) |

2.5 |

- Стоки с градирни. Постоянная продувка – 26 м3/час.

|

Катионы |

мг/л |

Анионы |

мг/л |

Прочее |

||

|

Кальций |

225 |

Гидрокарбонаты |

650 |

Перманганатная окисляемость |

13.4 |

мгО2/л |

|

Магний |

170 |

Хлориды |

1610 |

ОЖ |

25.4 |

мг-экв/л |

|

Медь |

0.03 |

Сульфаты |

1400 |

Щёлочность |

10.65 |

мг-экв/л |

|

Алюминий |

- |

Фосфаты |

46 |

Кремний |

100 |

мг/л |

|

Железо |

0.3 |

Нитраты |

9.2 |

Общее солесодержание |

4550 |

мг/л |

|

Аммоний |

9.0 |

Взвешенные вещества (ВВ) |

20 |

мг/л |

||

|

ОМЧ |

10000 |

КОЕ |

c. Стоки после промывки песчаных фильтров.

Объём промывной воды – до 400 м3/мес.

|

Катионы |

мг/л |

Анионы |

мг/л |

Прочее |

||

|

Ca2+ |

91 |

НСО3- |

317 |

П/О |

25.6 |

мгО2/л |

|

Mg2+ |

22 |

Cl- |

240 |

ОЖ |

6.38 |

мг-экв/л |

|

Cu2+ |

0 |

SO43- |

235 |

Щ |

5.2 |

мг-экв/л |

|

Al3+ |

0.5 |

PO43- |

0.4 |

Si |

10.2 |

мг/л |

|

Fe3+ |

0.9 |

NO3- |

0.95 |

Общее солесодержание |

975 |

мг/л |

|

NH4+ |

0.9 |

ВВ |

1182 |

мг/л |

||

|

ОМЧ |

100000 |

КОЕ |

d. Промывка охладительной системы.

Объём промывной воды – до 350 м3/мес.

|

Катионы |

мг/л |

Анионы |

мг/л |

Прочее |

|

|||||||||

|

Ca2+ |

225 |

НСО3- |

650 |

Перманганатная окисляемость |

27.2 |

мгО2/л |

|

|||||||

|

Mg2+ |

170 |

Cl- |

1610 |

ОЖ |

25.4 |

мг-экв/л |

|

|||||||

|

Cu2+ |

0 |

SO43- |

1400 |

Щ |

10.65 |

мг-экв/л |

|

|||||||

|

Al3+ |

0.7 |

PO43- |

46 |

Si |

100 |

мг/л |

|

|||||||

|

Fe3+ |

0.85 |

NO3- |

0.95 |

Общее солесодержание |

4550 |

мг/л |

|

|||||||

|

NH4+ |

9.0 |

ВВ |

1735 |

мг/л |

|

|||||||||

|

ОМЧ |

10000 |

КОЕ |

|

|||||||||||

|

e. Продувка котельного оборудования периодическая и непрерывная |

||||||||||||||

|

Периодическая продувка |

Непрерывная продувка |

2 |

м3/ч |

|||||||||||

|

Паровый котлы |

||||||||||||||

|

Объём |

3 |

м3 |

Общий объём периодической промывки |

|||||||||||

|

Кол-во в сутки |

1 |

раз/сут |

9 |

м3/сут |

||||||||||

|

Продолжительность |

0.5 |

мин |

0.375 |

м3/час |

||||||||||

|

Котлы утилизаторы |

||||||||||||||

|

Объём |

6 |

м3 |

Суммарный расход непрерывная + периодическая продувки |

|||||||||||

|

Кол-во в сутки |

1 |

раз/сут |

2.375 |

м3/час |

||||||||||

|

Продолжительность |

2 |

мин |

||||||||||||

|

Состав стоков после продувки котельного оборудования. |

|

|||||||||||||

|

Катионы |

мг/л |

Анионы |

мг/л |

Прочее |

||||||||||

|

Ca2+ |

14.0 |

НСО3- |

67 |

Перманганатная окисляемость |

8.56 |

мгО2/л |

||||||||

|

Mg2+ |

4.0 |

Cl- |

4400 |

ОЖ |

1.0 |

мг-экв/л |

||||||||

|

Cu2+ |

0 |

SO43- |

704 |

Щ |

1.1 |

мг-экв/л |

||||||||

|

Al3+ |

0.06 |

PO43- |

0.56 |

Si |

0 |

мг/л |

||||||||

|

Fe3+ |

0.9 |

NO3- |

18 |

Общее солесодержание |

5240 |

мг/л |

||||||||

|

NH4+ |

1.7 |

Нитриты (NO2-) |

14 |

ВВ |

50 |

мг/л |

||||||||

|

Натрий (Na+) |

22.50 |

ОМЧ |

0 |

КОЕ |

||||||||||

f. Существуют также некоторое количество небольших потоков сточных вод.

Общий суммарный поток после усреднения, объёмный расход стока и состав.

Объёмный расход – до 50 м3/час.

|

Катионы |

мг/л |

Анионы |

мг/л |

Прочее |

||

|

Ca2+ |

235 |

НСО3- |

750 |

Перманганатная окисляемость |

13.5 |

мгО2/л |

|

Mg2+ |

127 |

Cl- |

1450 |

ОЖ |

22.1 |

мг-экв/л |

|

Cu2+ |

0.43 |

SO42- |

1200 |

Щ |

12.41 |

мг-экв/л |

|

Al3+ |

0.123 |

PO43- |

25 |

Si |

68 |

мг/л |

|

Fe3+ |

0.4 |

NO3- |

7.0 |

TDS |

5200 |

мг/л |

|

NH4+ |

6.2 |

NO2- |

0.75 |

В.В. |

40-50 |

мг/л |

|

Na+ |

1300 |

ОМЧ |

7000-7500 |

КОЕ |

Возможно данный пример не совсем корректен, так как данная ТЭЦ весьма небольшая и оборудована современным оборудованием. Например, здесь отсутствует сток после регенерации ионообменных фильтров, так как данная ТЭЦ оборудована современной системой обратного осмоса.

Цель – разработка технологического процесса, обеспечивающего получение воды для последующего сброса в водоём рыбохозяйственного назначения.

1. Для стока подобного состава была предложена следующая технологическая схема процесса очистки:

1) Усреднение сточных вод с целью регулирования потока сточной воды и исключения значительных колебаний состава по отдельным компонентам в период залповых сбросов.

2) Дезинфекция потока исходной воды гипохлоритом натрия, необходима для поддержания санитарного состояния очистных сооружений.

3) Реагентное умягчение воды содово-натриевым методом, необходим для удаления кальция из исходной воды.

4) Коагуляция железосодержащими реагентами и флокуляция для последующего удаления образовавшихся кристаллов карбонатов кальция и частиц гидроксида магния.

5) Процесс тонкослойного отстаивания с целью выделения взвешенных частиц.

6) Удаление взвешенных частиц и кристаллов карбоната натрия гидравлической крупностью менее 0,2 мм/с в процессе трубчатой ультрафильтрации.

7) Сорбция органических соединений на активированном угле.

8) Процесс двухступенчатого обратного осмоса с целью получения очищенной воды пригодной для возврата в производство или сброса в водоём рыбохозяйственного назначения, а также минимизация образующегося концентрата обратного осмоса.

9) Вакуумное выпаривание для получения солей с влажностью 40-60% и их возможной последующей утилизации как твёрдых промышленных отходов, чистый конденсат смешивается с фильтратом обратного осмоса и также возврат в производство или сброс в водоём рыбохозяйственного назначения.

10) Образующиеся шламы подвергаются обезвоживанию.

2. Описание технологического процесса.

Концентрат обратного осмоса и промывных вод с угольных фильтров, сток с градирни, промывные воды песчаных фильтров, продувка котельного оборудования, и другие потоки направляется в приёмную камеру усреднителя.

Тип усреднителя – многоканальный с барботажем. Исходные стоки попадают в приёмную камеру усреднителя, сюда же дозируется раствор гипохлорита натрия. Подача гипохлорита натрия необходима для дезинфекции исходной воды, т.к. исходный сток, загрязнён с точки зрения микробиологии (ОМЧ в некоторых случаях составляет до 10000).

Усреднённый сток собирается в камере усреднённых стоков, откуда насосами подаётся на собственно очистку.

Первый этап очистки – реагентное умягчение содово-натриевым способом. Цель данного этапа – удаление из воды ионов кальция и частично магния. Дело в том, что для финишного этапа – процесса обратного осмоса требуется тщательная предподготовка и одна из важнейших задач в процессе предподготовки, это удаление ионов и солей, которые в процессе концентрирования на обратном осмосе могут выпадать на поверхности мембраны в виде малорастворимых соединений. Для данной воды основным катионом, который будет давать на поверхности мембраны осадки солей, является катион кальция Ca2+, в процессе обратного осмоса кальций образует карбонатные и сульфатные отложения, а также формирует малорастворимые фосфатные и фторидные соли. Именно поэтому тщательное удаление ионов кальция, является важным этапом предподготовки перед обратноосмотическим разделением.

В основе содово-натриевого метода умягчения лежит принцип удаления ионов кальция в виде труднорастворимых карбонатов. Для перевода кальция в карбонатные соединения, должно выполняться условие, когда исходная воды содержит гидрокарбонаты в эквивалентном к кальцию количестве. Когда соблюдается равенство эквивалентных количеств кальция и гидрокарбонатов процесс можно вести только добавлением щёлочи к исходной воде до рН 10,0-10,5. В этом случае основная часть гидрокарбонатов переводится в карбонаты и выпадает в осадок в виде кристаллического карбоната кальция.

В случае если содержание гидрокарбонатов в исходной воде меньше чем содержание кальция, необходима дозировка соды – карбоната натрия для подачи в исходную сточную воду недостающего количества карбонатов.

Исходная сточная вода подаётся насосом в реактор. Реактор представляет собой прямоугольный в плане резервуар, разделённый на 3 секции, каждая секция оборудована мешалкой. В 1-ой секции установлена высокоскоростная мешалка и в эту же секцию подаются исходные реагенты: гидроксид натрия в виде 40-45% раствора и при необходимости карбонат натрия (сода) в виде 10% водного раствора. В 1-ой камере КР реагенты равномерно и быстро перемешиваются с исходной водой, при этом контроль процесса осуществляется рН-метром.

Вторая и третья камеры реактора КР оборудованы низкоскоростными мешалками и рассчитаны на время пребывания 15-16 минут каждая. В этих камерах проходит процесс образования кристаллов карбоната кальция и хлопьев хлорида магния, причём особенностью образования кристаллов карбоната натрия является то, что растворы при рН 10-11 и без значительного количества взвешенных веществ в исходной воде могут долгое время находится в пересыщенном состоянии без образования кристаллов. Для интенсификации процесса кристаллообразования часть шлама, который выделяется далее в виде шлама в отстойниках пневматическими мембранными насосами возвращаются во вторую камеру реактора КР в качестве центров кристаллизации. В третьей камере завершается процесс образования кристаллов карбоната кальция и хлопьев гидроксида магния.

Второй этап очистки – обработка воды коагулянтом и флокулянтом. Учитывая, что после процесса реагентного умягчения, образующиеся кристаллы карбоната кальция и хлопья гидроксида магния имеют весьма малые размеры и плохо оседают, необходимо создать условия для их укрупнения с целью затем максимально полно выделить их из воды методом отстаивания.

Основным способом укрупнения присутствующих в исходной воде загрязнений, является коагуляция с последующей флокуляцией. Коагулянт, это соль как правило алюминия или железа, которая при введении её в воду гидролизуется с образованием нерастворимых хлопьев гидроксида железа или алюминия. Образующиеся хлопья адсорбируют на своей поверхности частицы загрязнений, присутствующие в воде и далее подвергаются обработке флокулянтом. В данном случае в качестве коагулянта используется хлорид железа (III), т.к. рабочий диапазон рН железных коагулянтов, существенно шире, чем алюминиевых которые работают только в нейтральных средах, а при рН более 8,0-8,4 переходят в растворимые алюминаты.

Коагулянт дозируется в 1-ю камеру реактора КХ. Реактор представляет собой прямоугольный в плане резервуар, разделённый на 3 секции, каждая секция оборудована мешалкой. В 1-ой секции установлена высокоскоростная мешалка и в эту же секцию подаётся раствор коагулянта – FeCl3. Задача 1-ой камеры максимально быстро и равномерно распределить вводимый коагулянт в потоке исходной воды.

Вторая и третья камеры реактора КР оборудованы низкоскоростными мешалками и рассчитаны на время пребывания 10-12 минут каждая. Во вторую камеру вводится флокулянт. Вторая и третья камеры предназначены для обеспечения достаточного времени контакта исходной воды и свежеобразованных хлопьев коагулянта с целью завершения процесса сорбции загрязнений и для формирования крупных устойчивых хлопьев коагулянта и флокулянта.

Флокулянты, это высокомолекулярные вещества на основе полиакриламида с молекулярной массой 16 – 22 млн. Дальтон, несущие на своей матрице отрицательные заряды. Как правило молекула флокулянта линейная. Задача флокулянта – укрупнение хлопьев гидроксида железа путём образования полимерных мостиков между отдельными хлопьями коагулянта, что способствует укрупнения хлопьев и последующему их более полному выделению в отстойниках.

Далее сточная вода перетекает в промежуточную ёмкость, откуда насосами подаётся тонкослойные отстойники, где происходит выделение хлопьев гидроксида железа с сорбированными загрязнениями, укрупнённых в процессе флокуляции.

Насосы, перекачивающие сформированный осадок из промежуточной ёмкости в отстойники являются винтовыми насосами, т.к. основная задача данных насосов подать хлопья коагулянта-флокулянта в отстойник, не разрушив их структуру, что характерно для центробежных насосов.

Отстойники с тонкослойными модулями состоят из большого количества наклонных трубчатых каналов, что даёт увеличение площади осаждения по отношению к площади основания. Для получения оптимальных результатов при эксплуатации отстойника необходимо надлежащим образом рассчитывать высоту, угол наклона и тип модулей, а также гидравлическую нагрузку. Отстойники трубчатого типа работают на основе принципа противотока, то есть потоки очищенной воды поднимаются наверх к выпуску, а осадок соскальзывает вниз по наклонным каналам в илосборник, откуда он удаляется с помощью скреперов и насосов.

Тонкослойный отстойник предназначен для осветления сточных вод после реагентной обработки. Отстойник представляет собой стальную сварную емкость, изготовленную стали, установленную вертикально на раму, выполненную из профиля. Внутри отстойника установлен сотоблок, представляющий собой клеёную конструкцию, выполненную из полимерных листов толщиной 3 мм. Сотоблок свободно опускается в отстойник и опирается на уголки, приваренные к стенкам. В нижней части отстойника расположена осадочная часть, объём осадочной части рассчитан на сбор осадка в течение 6-8 часов, однако шлам в осадочной части не задерживается, а выводится пневматическими мембранными насосами в сборники шлама, часть шлама при этом возвращается во вторую секцию реактора КР. Для контроля качества осветлённой воды, в отстойнике предусмотрена установка мутномера.

Тонкослойный отстойник. Вид серху.

Осадок выводимый из отстойника собирается в шламовых емкостях, откуда пневматическим мембранными насосами подаётся на обезвоживание.

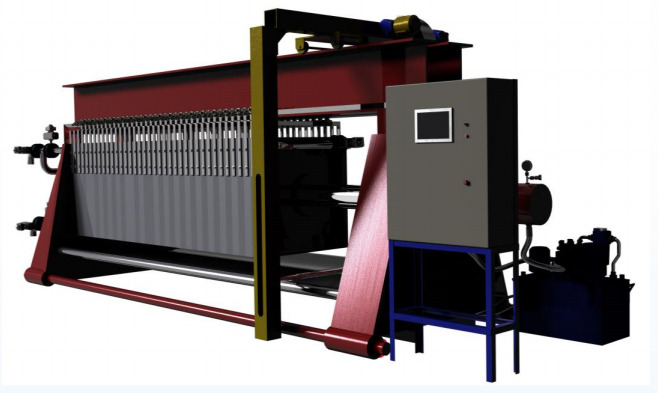

Для обезвоживания осадка предлагается использование камерного фильтр-пресса. После процесса обезвоживания ориентировочная влажность осадка 60-70%.

Внешний вид камерного фильтр-пресса.