Торцевые уплотнения насосов

Центробежные насосы успешно применяются в сфере ЖКХ, в различных отраслях и многих предприятиях. Основное назначение – перекачивание воды, гликолей, пищевых жидкостей, нефтепродуктов, химических веществ различного класса опасности и т.д. Одной из основных проблем центробежных насосов является герметичность. Устройством, которое герметизирует пространство между корпусом насоса и вращающимся приводным валом, заходящим в жидкостную камеру насоса, является торцевое уплотнение вала насоса. Эффективное торцевое уплотнение способно противостоять давлению перекачиваемой жидкости и трению о вращающийся вал.

Существует четыре основных вида уплотнений: сальниковое (набивное), манжетное, щелевое (лабиринтное), торцевое (механическое). Рассмотрим подробнее каждое из них.

Для достижения герметичности и препятствия проникновения рабочей среды за пределы корпуса оборудования, производится поджатие набивки, в результате чего она прижимается к стенке сальниковой камеры и к цилиндрической поверхности вала. При работе насоса, сальниковое уплотнение смачивается перекачиваемой жидкостью, что обеспечивает охлаждение и смазку. В результате этого в уплотнениях такого типа неизбежны протечки. В случае недостаточного увлажнения набивки она быстро придет в негодность из-за непрерывного трения о вал насоса.

К преимуществам сальникового уплотнения стоит отнести простоту конструкции и ремонта, невысокую стоимость, возможность быстрого ремонта, не требующего высокой квалификации персонала.

К недостаткам относят невозможность полной герметичности системы, короткий срок службы набивки, необходимость постоянного обслуживания, увеличение потерь на трение и, как следствие, увеличение энергопотребления.

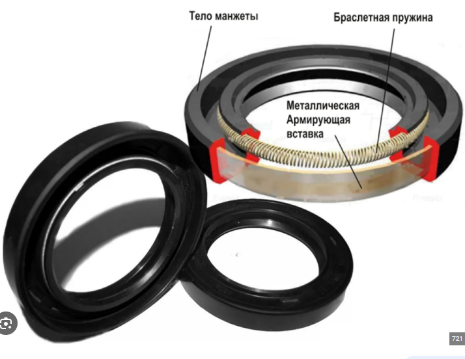

Манжетное уплотнение

пришло на смену сальниковому после изобретения резины. Оно представляет собой эластичное кольцо (манжету), которая надевается на вал насоса. Посредством пружинного кольца и давления перекачиваемой жидкости достигается уплотнение вала.

Манжетное уплотнение

пришло на смену сальниковому после изобретения резины. Оно представляет собой эластичное кольцо (манжету), которая надевается на вал насоса. Посредством пружинного кольца и давления перекачиваемой жидкости достигается уплотнение вала.

Уплотнение манжетного типа выполнены из эластичных материалов (каучуков), часто армированные, благодаря эластичности и упругости которых исчезает необходимость постоянно подтягивать их, тем самым минимизируя протечки и трудозатраты.

Отличие манжетных уплотнений от сальниковых заключается в том, что каучук работает в зоне более низких температур, ниже давление нагнетания у насоса, износ манжеты происходит быстрее и он более выражен, чем у сальниковой набивки.

У манжетных уплотнений также существуют плюсы и минусы в эксплуатации. К положительным моментам относят невысокую стоимость, а также простоту обслуживания и замены.

К минусам следует отнести отсутствие герметичности, применение при невысоких давлениях и небольших оборотах вращения вала, в противном случае свойства герметизации уменьшаются, вал подвергается ускоренному износу. Также уплотнения этого типа не рекомендуется использовать во самовсасывающих насосах, ввиду поступления воздуха через уплотнение, что приводит к падению разряжения в насосе и его перегреву.

Щелевое (лабиринтное) уплотнение – это втулка, которая создает зазор между собой и уплотняемой поверхностью порядка 0,2-0,4 мм. В этот зазор будет попадать перекачиваемая жидкость. Поэтому используют несколько таких щелей, расположенных друг за другом, в результате чего образуется своеобразный лабиринт. Этот лабиринт и проходит жидкость прежде, чем попадает наружу. При прохождении этого лабиринта жидкость теряет свою энергию, поэтому давление ее на выходе значительно ниже входного давления. Полной герметичности вала этот тип уплотнений не предполагает

Более широкое распространение этот тип уплотнений получил внутри насосов. Лабиринтные уплотнения применяют в качестве уплотнения рабочего колеса, что особенно актуально в многоступенчатых насосах. Также этот вид уплотнений активно используют в подшипниках.

Ввиду того, что щелевые уплотнения бесконтактны, они выигрывают у других видов уплотнений по силе трения. По этой причине их можно ставить в пару с торцевыми или сальниковыми уплотнениями для снижения нагрузки, которая приходится на основное уплотнение.

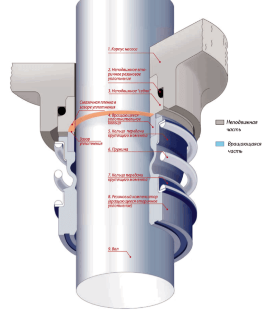

Торцевое (механическое) уплотнение состоит из двух основных частей (пара трения), которые представляют из себя пару колец. Они устанавливаются на валу рабочего колеса, одно из них неподвижно относительно вала, второе вращается. Одна часть плотно прилегает к другой, зазор между ними настолько минимальный, что толщина образующейся увлажняющей пленки из перекачиваемой жидкости меньше микрона. Чтобы пара этих колец прилегала друг к другу стабильно плотно, независимо от смещения вала, в конструкцию добавляется пружина. В завершении конструкции уплотнения такого типа добавляется несколько уплотнительных колец (вторичных уплотнителей). Одно из них служит для лучшей герметизации, другое регулирует усилие пружины.

Торцевое (механическое) уплотнение состоит из двух основных частей (пара трения), которые представляют из себя пару колец. Они устанавливаются на валу рабочего колеса, одно из них неподвижно относительно вала, второе вращается. Одна часть плотно прилегает к другой, зазор между ними настолько минимальный, что толщина образующейся увлажняющей пленки из перекачиваемой жидкости меньше микрона. Чтобы пара этих колец прилегала друг к другу стабильно плотно, независимо от смещения вала, в конструкцию добавляется пружина. В завершении конструкции уплотнения такого типа добавляется несколько уплотнительных колец (вторичных уплотнителей). Одно из них служит для лучшей герметизации, другое регулирует усилие пружины.

Торцевые уплотнения имеют гораздо больше преимуществ, чем все вышеописанные, поэтому в современном мире насосного оборудования они получили широкое распространение. К положительным моментам относят работу при высоких температурах, высоком давлении, работу в агрессивных средах. Они обеспечивают достаточно высокую герметизацию оборудования, надежность, минимальные потери на трение, сведенное к минимуму обслуживание персоналом.

Незначительные минусы – это необходимость в квалифицированном персонале при ремонте, правильные условия эксплуатации и грамотный подбор материалов уплотнения.

Материалам уплотнения следует уделить особое внимание. Материал должен обладать высокими: износостойкостью, твердостью, коррозионной устойчивостью, теплопро-водностью, но иметь невысокий коэффициент трения, ведь при высоких скоростях и нагрузках две части уплотнения (подвижная и неподвижная) находятся в непрерывном контакте друг с другом.

Учитывая необходимые свойства, применяют такие материалы, как: угольный графит, оксид алюминия, карбид вольфрама, карбид кремния, алмазное покрытие. Чаще эти материалы сочетают в паре трения - графит/карбид вольфрама, графит/карбид кремния, графит/оксид алюминия, карбид вольфрама/ карбид вольфрама, карбид кремния/ карбид кремния.

На сегодняшний день производители насосного оборудования наибольшее предпочтение отдают торцевым механическим уплотнениям.

Специалисты ООО «ГК МФМК» имеют огромный опыт в подборе материалов для торцевых уплотнений. Чтобы сделать правильный выбор в пользу того или иного материала, а также грамотного выбора типа уплотнения (одинарное торцевое или двойное торцевое), сотрудники ООО «ГК МФМК» учитывают характеристики перекачиваемой среды, ее температуру, давление, а также скорость вращения вала. Также они обращают внимание на наличие в жидкости абразивных веществ, ее взрывоопасности и токсичности.

Для водоснабжения, например, используется пара графит/карбид вольфрама (WC). Эта пара хорошо переносит высокие температуры, а также выдерживает работу по «сухому» ходу.

В насосах для пожаротушения чаще применяют графит/карбид кремния (SiC). Ее свойства близки к свойствам первой пары, но использовать лучше при более низких температурах, обладает устойчивостью к коррозии.

Карбид вольфрама (WC/WC), применяемый в обоих кольцах, демонстрирует наилучшую работу при работе с твердыми частицами, очень устойчив к износу при необходимом количестве смазки.

Карбид кремния/карбид кремния (SiC/SiC) – альтернатива предыдущей паре в средах, где нужна повышенная коррозионная стойкость материалов. Также обладает высокой твердостью (особенно с применением твердых смазок), что способствует повышенной устойчивости к абразивным частицам.

Для воды, содержащей гликоль, чаще всего применяют пару трения SiC/SiC или WC/WC. Это обусловлено тем, что такие растворы содержат в своем составе добавки, такие как щелочи, ингибиторы, силикаты, фосфаты и т.д. Некоторые из них могут осаждаться в зазоре уплотнения в виде твердых кристаллов, что способствует быстрому износу более мягких материалов. Также эти монопары показывают более высокую способность к самоочищению в зазоре уплотнения от образовавшихся липких слоев ингибиторов, нежели пары, в состав которых входит графитное кольцо.

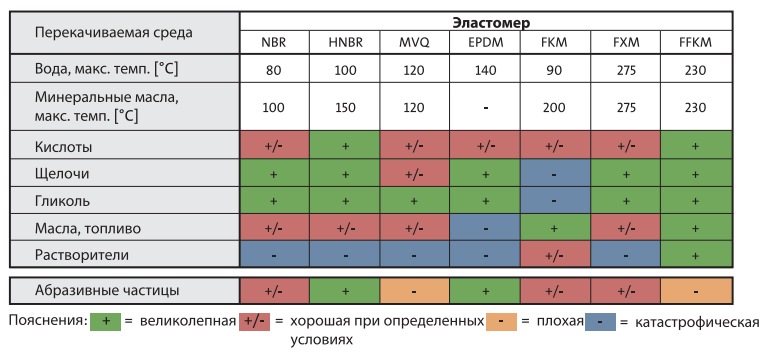

Не последнюю роль играют и материалы вторичных уплотнений, так называемые эластомеры. Они должны создавать максимальную герметичность, а также быть устойчивыми к высокой температуре, агрессивности и вязкости перекачиваемой жидкости.

Эластомеры представляют собой полимеры с высокой степенью эластичности, проще говоря это «резина». Из-за своих упругих и гибких свойств в правильно выбранных зонах рабочих температур они надежно закрепили свои позиции. Основными критериями выбора материала эластомера служат рабочие температуры и химический состав перекачиваемой жидкости.

Этиленпропиленовый монодиен (EPDM) используется при перекачивании воды, в том числе воды с высокой температурой. К минеральным маслам не устойчив.

Фторуглеродный мономер (FKM) используется при перекачивании жидкостей очень высокой температуры, благодаря насыщению фтором. Обладает высокой стойкостью к маслам и химическим веществам, но плохо устойчив к горячей воде.

Фторированный сополимер (FXM) отличается хорошей устойчивостью к химическому воздействию и выдерживает широкий диапазон температур при использовании в горячей воде.

Перфторированный эластомер (FFKM) самый высокоустойчивый к химическому воздействию эластомер, упругие свойства сходны с резиной. Материал используется для герметизации в самых сложных условиях, также является самым дорогостоящим материалом.

Метилвинилсиликон (MVQ) имеет невысокую износостойкость и прочность, но выдерживает очень высокие температуры (до + 230°C) и сохраняет гибкость при очень низких температурах (до - 60°C).

Сополимер бутадиена и акрилонитрила (NBR) повышенная устойчивость к маслам сопровождается уменьшением гибкости. По сравнению с натуральным каучуком, NBR более устойчив к маслам и кислотам.

Гидрогенезированный сополимер бутадиена и акрилонитрила (HNBR) повышенная устойчивость к маслам сопровождается хорошей устойчивостью к озону, щелочным металлам и аминам. Имеет более высокий температурный диапазон устойчивости в воде по сравнению с NBR.

В таблице 1 представлена совместимость материала эластомера с типом перекачи-ваемой жидкости.

Таблица 1

При обращении в компанию ООО «ГК МФМК» вы можете быть уверены в компетентном подборе материалов для торцевого уплотнения, также, как и в подборе насосного оборудования в целом. В комплексе к вышеперечисленному, производится подбор приборов КИПиА, шкафа управления ОMEGA CONTROL и комплектующих автоматики. Результатом подбора станет произведенная нашей компанией комплексная насосная установка АЛЬФА STREAM, которая будет удовлетворять всем условиям заказчика.